Cómo elegir el diámetro adecuado del vibradora para concreto para su proyecto

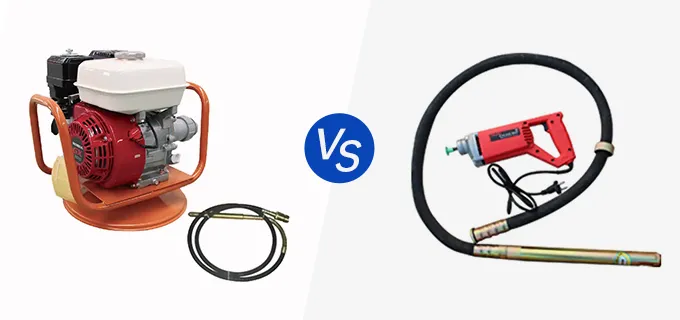

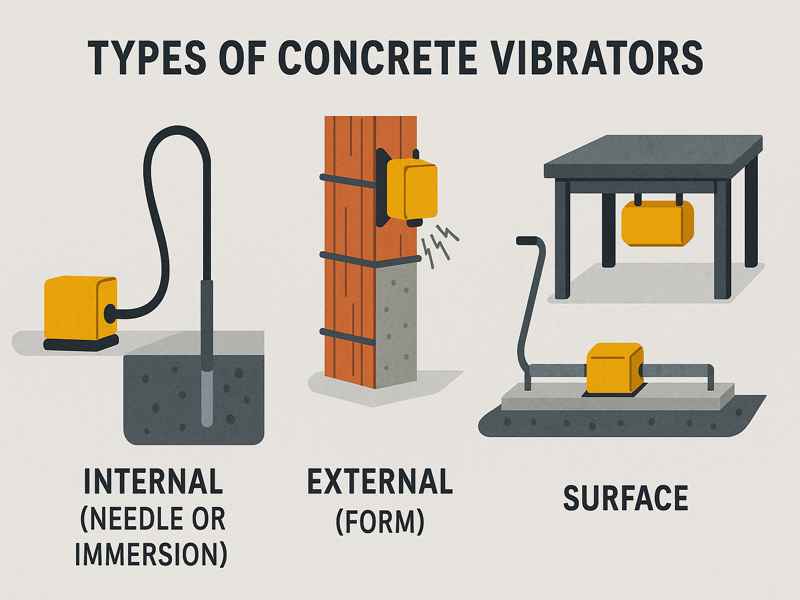

Seleccionar el diámetro correcto del vibrador de póker es esencial para garantizar una compactación adecuada del hormigón, la resistencia estructural y la calidad de la superficie. Esta decisión afecta la eficiencia, la fatiga del operador y los resultados generales del proyecto. ¿Por qué es importante el diámetro? Cómo adaptar el tamaño del póker a las condiciones del proyecto Influencia del radio y el espaciado Compensaciones entre diámetro, peso y potencia Tablas prácticas y recomendaciones Ejemplos de casos prácticos ¿Por qué es importante el diámetro del vibrador? El diámetro de un vibrador (vibrador de aguja) influye directamente en: Diámetro de influencia: el radio dentro del cual se fluidiza el hormigón. Profundidad de vibración: la profundidad a la que la vibración alcanza efectivamente la losa. Esfuerzo del operador: los vibradores más pesados y de mayor diámetro requieren más potencia y pueden causar fatiga al operador. Eficiencia laboral: un mayor diámetro implica menos puntos de inserción, lo que acelera la compactación. La práctica comercial sugiere que el diámetro de influencia es ≈ 10 veces el diámetro del vibrador. Algunas normas indican un radio conservador de 4 veces el diámetro. Normalmente, el espaciamiento se elige entre 1,0 y 1,5 veces el radio. Diámetros comunes y usos típicos Disponemos de varios diámetros: 25 mm, 35 mm, 40 mm, 60 mm, 75 mm y 90 mm. 25–35 mm: Losas de cubierta, muros delgados, parches pequeños (espacios reducidos), refuerzo ligero. 35–40 mm: Losas generales, vigas medianas, columnas ligeras. 40–60 mm: Vigas estándar, losas, zonas de refuerzo moderado. 60–90 mm: Zapatas grandes, vertidos en masa, vigas pesadas o encepados. Diámetros y especificaciones comunes disponibles Los fabricantes suelen ofrecer cabezales de perforación desde 25 mm hasta 60-75 mm. A continuación, se presenta un resumen de las opciones típicas y datos del producto como referencia: Diámetro (mm) Frecuencia típica (vpm) Amplitud (mm) Fuerza centrífuga (N) Notas de aplicación 25 ~12,000–13,000 0,65 ~800 N Encofrados delgados, zonas con armaduras densas 35 ~12,000 ~0,8 ~1,500 N Mezclas de asentamiento medio, losas pequeñas 38–45 ~10,000–12,000 ~1,0–1,3 ~3,000–5,600 N Vaciados generales de concreto en fundaciones, columnas 50–60 ~10,000–12,000+ ~1,6 ~5,600–7,000 N Grandes volúmenes, secciones grandes, concretos de alto asentamiento 75 (neumático) ~16,000 – alto Neumático, más fácil de manejar que cabezal eléctrico pesado Guía de radio de influencia y espaciamiento El hormigón alrededor del cabezal vibrador se fluidiza dentro de una zona denominada diámetro de influencia: Regla estándar: influencia ≈ 10 × diámetro de la cabeza Conservador: influencia ≈ 4 × diámetro en algunas pautas Para garantizar una cobertura completa, las inserciones deben superponerse, con un espaciado de aproximadamente 1,0–1,5 veces el radio. Por ejemplo: Un cabezal de 50 mm → radio de aproximadamente 250 mm → espaciado de aproximadamente 250–375 mm por inserción. Adaptación del diámetro del atizador a las condiciones del proyecto Densidad de las varillas de refuerzo y ancho del encofrado Varillas de refuerzo densas o secciones estrechas → utilice un diámetro de 25-35 mm para facilitar el paso entre las varillas. Encofrados anchos (≥ 500 mm) y armaduras más ligeras → 50-60 mm. Trabajabilidad del hormigón (asentamiento) y tamaño del árido Mezclas rígidas/árido grueso: evite cabezas pequeñas, como las de 25 mm, ya que se obstruirán. Utilice al menos 35 mm o mayores. Mezclas fluidas y de alto asentamiento: las cabezas más grandes (50 mm o más) ofrecen un buen rendimiento. Profundidad y espesor de la capa Profundidad de capa recomendada ≤ longitud de la cabeza, o ≤ 1,5 veces para tipos eléctricos excéntricos. Para profundidades > 300-500 mm, vierta en capas con vibración superpuesta para asegurar una consolidación completa. Fatiga del operador y fuente de alimentación Las cabezas más grandes pesan más y requieren más potencia. Para trabajos prolongados, elija sistemas neumáticos de ≥ 60 mm o sistemas accionados por motor de 50 mm con soporte de arnés. Los sistemas eléctricos de alta frecuencia pueden ser pesados en diámetros mayores; tenga en cuenta la resistencia del operador. Diámetro de atizador recomendado según el escenario Tipo de proyecto / Condiciones Asentamiento típico del concreto (mm) Densidad de armadura Espesor (mm) Diámetro de aguja recomendado Muro delgado / moldes prefabricados Bajo (50–75) Alta <300 25 mm Columnas o muros con armadura densa Medio (75–100) Muy alta 300–500 25–35 mm Pequeñas zapatas, losas, pisos Medio (75–125) Moderada 350–500 35–38 mm Losa grande, cimentación, vaciados masivos Medio-alto (100–150) Baja a moderada 400–600 45–50 mm Mezclas de alto asentamiento, agregados gruesos, grandes volúmenes Alto (>150) Baja >500 (por capas) 50–60 mm Grandes vaciados estructurales, encofrados anchos, armaduras espaciadas Variable Baja >500 (por capas) 60–75 mm (neumático) Ejemplo práctico: zapata vs. columna vs. losa Ejemplo A: Columna con varilla de refuerzo densa Dimensiones: 400 mm de ancho Hormigón: Mezcla compacta, bajo asentamiento (~75 mm), árido fino de 20-25 mm Opción: La cabeza de póquer de 25 mm permite la inserción entre las barras, evitando rebabas y obstrucciones. Insertar cada ~200 mm, mantener durante 10-15 s. Ejemplo B: Losa/zapata mediana Losa: 500 mm de espesor, asentamiento moderado (~100 mm), árido medio. Opción: Cabeza de póquer de 38 mm. Radio de influencia ~380 mm; espaciamiento ~350 mm. Profundidad aceptable si la longitud de la cabeza es ~400 mm. Ejemplo C: Losa de carretera Vertido: 600 mm de profundidad, hormigón de alto asentamiento (>150 mm), árido grueso. Opción: Una altura de perforación de 50 o 60 mm proporciona un radio de impacto de ~500–600 mm. Utilice una unidad accionada por motor o neumática. Inserte en una cuadrícula con una separación de 400–600 mm. Ventajas: Diámetro vs. Potencia, Peso, Velocidad Mayor diámetro = menos inserciones → finalización más rápida del trabajo. Sin embargo, un mayor peso puede provocar fatiga del operador y un ritmo más lento; se necesita más potencia. Diámetro menor = más ligero, más fácil de manejar, mejor para espacios reducidos, pero más inmersiones y un progreso más lento. Guía de Vibrotechnniques: «Un cabezal de mayor diámetro implica más hormigón fluidizado por inmersión… pero si el operador se ve afectado por el peso adicional, la productividad se ve afectada. En algunos casos, un cabezal