Escolhendo o vibrador para concreto de atiçador para seu projeto

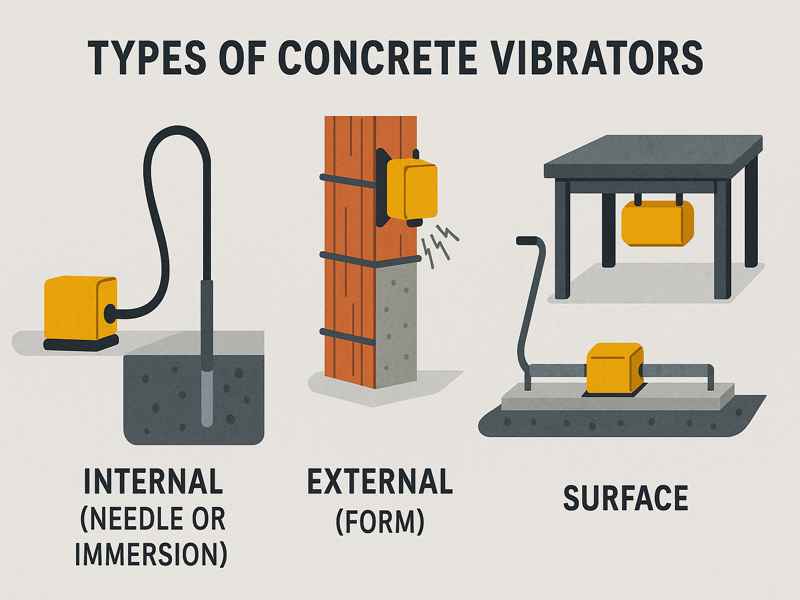

Selecionar o diâmetro correto do vibrador de atiçador é essencial para garantir a compactação adequada do concreto, a resistência estrutural e a qualidade da superfície. Essa decisão afeta a eficiência, a fadiga do operador e os resultados gerais do projeto. Por que o diâmetro é importante? Como adequar o tamanho do atiçador às condições do projeto Influenciar o raio e o espaçamento Compensações entre diâmetro, peso e potência Tabelas práticas e recomendações Exemplos de estudo de caso Por que o diâmetro da agulha é importante O diâmetro de uma agulha vibratória (vibrador de agulha) influencia diretamente: Diâmetro de Influência – O raio dentro do qual o concreto é fluidizado. Profundidade de Vibração – A profundidade efetiva que a vibração atinge na laje. Esforço do Operador – Ponteiras mais pesadas e de maior diâmetro exigem mais potência e podem levar à fadiga do operador. Eficiência no Trabalho – Diâmetros maiores significam menos pontos de inserção, acelerando a compactação. A prática comercial sugere que o diâmetro de influência seja ≈ 10x o diâmetro da agulha. Algumas normas indicam um raio conservador de 4x o diâmetro. Normalmente, o espaçamento é escolhido entre 1,0 e 1,5x o raio. Tamanhos de Diâmetro Populares e Usos Típicos Vários diâmetros estão comumente disponíveis: 25 mm, 35 mm, 40 mm, 60 mm, 75 mm, 90 mm. 25–35 mm: Lajes de cobertura, paredes finas, pequenas áreas — espaços apertados, reforço leve. 35–40 mm: Trabalhos gerais com lajes, vigas médias, colunas leves. 40–60 mm: Vigas padrão, lajes, áreas de reforço moderado. 60–90 mm: Fundações grandes, concretagens em massa, vigas pesadas ou blocos de fundação. Diâmetros e Especificações Comuns Disponíveis Os fabricantes geralmente oferecem cabeças de pôquer de 25 mm a 60–75 mm. Aqui está um resumo das opções típicas e dados do produto para referência: Diâmetro (mm) Frequência típica (vpm) Amplitude (mm) Força centrífuga (N) Notas de aplicação 25 ~12.000–13.000 0,65 ~800 N Fôrmas finas, zonas com armaduras densas 35 ~12.000 ~0,8 ~1.500 N Concretos de abatimento médio, pequenas lajes 38–45 ~10.000–12.000 ~1,0–1,3 ~3.000–5.600 N Concretagens gerais em fundações, colunas 50–60 ~10.000–12.000+ ~1,6 ~5.600–7.000 N Grandes volumes, seções largas, concretos de alto abatimento 75 (pneumático) ~16.000 – alto Pneumático, mais fácil de manusear em comparação com cabeça elétrica pesada Orientação sobre Raio de Influência e Espaçamento O concreto ao redor da cabeça do vibrador é fluidizado dentro de uma zona denominada diâmetro de influência: Regra padrão: influência ≈ 10× diâmetro da cabeça Conservadora: influência ≈ 4× diâmetro em algumas diretrizes Para garantir a cobertura completa, as inserções devem se sobrepor, com espaçamento de ≈ 1,0–1,5 × raio: Por exemplo: Uma cabeça de 50 mm → raio de ~250 mm → espaçamento de ~250–375 mm por inserção. Adaptação do diâmetro do atiçador às condições do projeto Densidade da armadura e largura da fôrma Vergalhões densos ou seções estreitas → use 25–35 mm de diâmetro para navegar entre as barras. Fôrmas largas (≥ 500 mm) e armaduras mais leves → 50–60 mm. Trabalhabilidade do concreto (abatimento) e tamanho do agregado Misturas rígidas/agregados grossos: evite colunas de pressão pequenas, como 25 mm — elas podem entupir. Use pelo menos 35 mm ou mais. Misturas fluidas e com alto abatimento: colunas de pressão maiores (50 mm ou mais) apresentam bom desempenho. Profundidade e espessura da camada Profundidade de camada recomendada ≤ comprimento da coluna de pressão ou ≤ 1,5× para tipos excêntricos-elétricos Para profundidades > 300–500 mm, aplique camadas com vibração sobreposta para garantir a consolidação total. Fadiga do operador e fonte de energia Colunas de pressão maiores pesam mais e exigem mais potência. Para trabalho prolongado, escolha sistemas pneumáticos para ≥ 60 mm ou sistemas de 50 mm acionados por motor com suporte de chicote. Sistemas elétricos de alta frequência podem ser pesados em diâmetros maiores — considere a resistência do operador. Diâmetro de pôquer recomendado por cenário Tipo de projeto / Condições Abatimento típico do concreto (mm) Densidade da armadura Espessura (mm) Diâmetro de agulha recomendado Parede fina / moldes pré-moldados Baixo (50–75) Alta <300 25 mm Colunas ou paredes com armadura densa Médio (75–100) Muito alta 300–500 25–35 mm Pequenas sapatas, lajes, pisos Médio (75–125) Moderada 350–500 35–38 mm Grande laje, fundação, concretagem em massa Médio-alto (100–150) Baixa a moderada 400–600 45–50 mm Concretos de alto abatimento, agregados graúdos, grandes volumes Alto (>150) Baixa >500 (em camadas) 50–60 mm Grandes concretagens estruturais, fôrmas largas, armaduras espaçadas Variável Baixa >500 (em camadas) 60–75 mm (pneumático) Exemplo prático: fundação vs coluna vs laje Exemplo A: Coluna com vergalhão denso Dimensões: 400 mm de largura Concreto: mistura rígida, baixo abatimento (˜75 mm), agregado fino de 20–25 mm Opção: cabeça de atiçador de 25 mm permite a inserção entre as barras, evitando rebarbas e bloqueios. Insira a cada ~200 mm, segure por 10–15 s. Exemplo B: Laje média / fundação Laje: 500 mm de espessura, abatimento moderado (~100 mm), agregado médio Escolha: cabeça de pique de 38 mm. Raio de influência ~380 mm; espaçamento ~350 mm. Profundidade aceitável se o comprimento da cabeça for ~400 mm. Exemplo C: Laje de rodovia Aplicação: 600 mm de profundidade, concreto de alto abatimento (>150 mm), agregado graúdo. Opção: Cabeça de furo de 50 ou 60 mm, proporcionando um raio de influência de ~500–600 mm. Utilizar unidade motorizada ou pneumática. Inserir na grade com espaçamento de 400–600 mm. Compensações: Diâmetro vs. Potência, Peso, Velocidade Diâmetro maior = menos inserções → conclusão mais rápida do trabalho. Mas um peso maior pode levar à fadiga do operador e a um ritmo mais lento; mais potência é necessária. Diâmetro menor = mais leve, mais fácil de manusear, melhor para locais apertados — mas mais depressões e progresso mais lento. Do guia da Vibrotechnniques: “Uma cabeça de diâmetro maior significa mais concreto fluidizado por imersão… mas se o operador for desacelerado por peso extra, a produtividade é prejudicada. Em alguns casos, uma cabeça menor proporciona uma produção de maior qualidade.” Melhores Práticas Operacionais com o Diâmetro Escolhido Uma vez selecionado o diâmetro, a técnica adequada garante resultados consistentes: Insira verticalmente,