Compactador de placas a diesel vs. gasolina: qual tipo de motor é mais eficiente?

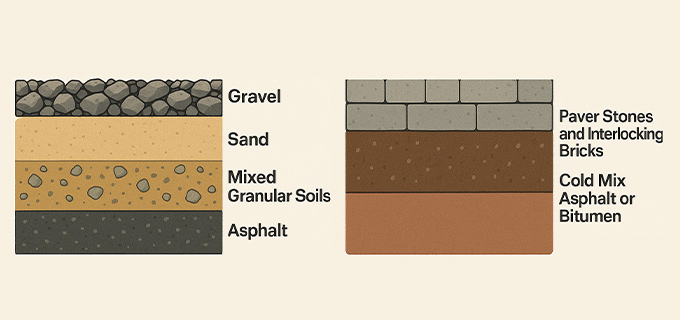

No âmbito da compactação de solos, os compactadores de placas são uma ferramenta essencial para profissionais da construção civil, paisagistas e equipes de obras rodoviárias. No coração dessas máquinas está o motor — um componente crítico que determina não apenas o desempenho e a durabilidade, mas também a eficiência de combustível e o custo operacional a longo prazo. Entre os tópicos mais debatidos na indústria de equipamentos de compactação está a escolha entre compactadores de placas movidos a diesel e a gasolina. Qual é mais eficiente? Qual deve ser a escolha de um empreiteiro? Como fabricantes de compactadores de placas de alto desempenho, entendemos que o tipo de combustível é um fator-chave na seleção da solução de compactação certa para o seu negócio. O Papel do Combustível no Desempenho do Compactador de Placas A principal função de um compactador de placas é exercer alta força vibratória sobre o solo, cascalho ou asfalto por meio do movimento rápido das placas. Esse processo requer potência, torque e frequência de vibração consistentes — todos acionados pelo motor. A escolha do combustível — diesel ou gasolina — influencia significativamente: Potência e profundidade de compactação Tempo de operação por abastecimento de combustível Taxa de consumo de combustível Frequência de manutenção Vida útil da máquina Custo total de propriedade Portanto, avaliar a eficiência de combustível vai além do custo do combustível por litro. Inclui conversão de energia, estabilidade do torque, duração da operação e longevidade do equipamento. Densidade de Energia do Combustível: Diesel Mais Potência O diesel tem uma densidade de energia maior que a gasolina — aproximadamente 35,8 MJ/L para o diesel, em comparação com 34,2 MJ/L para a gasolina. Embora a diferença pareça pequena, os motores a diesel normalmente convertem essa energia em potência com mais eficiência. Os motores a diesel operam com ignição por compressão, o que lhes permite converter uma parcela maior da energia do combustível em trabalho mecânico. Como resultado, os compactadores de placas a diesel geralmente oferecem torque mais alto em RPMs mais baixas, o que significa que podem atingir os mesmos ou melhores resultados de compactação, consumindo menos combustível por hora. Principal Conclusão: Se você está focado em obter mais compactação por litro de combustível, os motores a diesel geralmente oferecem melhor eficiência de combustível em termos de produção de energia. Eficiência do Motor em Aplicações Reais Embora a densidade de energia do combustível seja importante, a eficiência real se refere ao desempenho do motor durante o uso prolongado e intensivo. Compactadores de Placas a Diesel: Proporcionam mais torque, especialmente sob cargas pesadas ou materiais densos. Mantêm a potência do motor durante sessões de trabalho mais longas. Tendem a apresentar uma faixa de RPM mais baixa, reduzindo o desgaste e o consumo de combustível. Compactadores de placas a gasolina: Arranque mais rápido e fácil, especialmente em climas mais frios. Proporciona uma operação mais suave com menos vibração para o operador. São mais adequados para uso intermitente ou tarefas mais leves. Em termos de consumo de combustível por hora, os compactadores a diesel normalmente consomem de 10% a 20% menos combustível do que seus equivalentes a gasolina em tarefas semelhantes. Isso resulta em economias significativas nos custos de combustível ao longo do tempo, especialmente em projetos que exigem operação contínua. Manutenção e Longevidade: Diesel na Liderança A manutenção é outro aspecto em que a eficiência de combustível se revela ao longo do tempo. Para suportar maiores forças de compressão, os motores a diesel são construídos com maior durabilidade. Esse design permite que os compactadores de placas a diesel durem mais em condições adversas, com menos falhas do motor. Vantagens do Diesel: Maior vida útil do motor Menos revisões Maior durabilidade em ambientes quentes e empoeirados Consumo de óleo reduzido a cada hora Compensações da gasolina: Apresenta uma estrutura de motor simples para manutenção rápida e fácil. Menos durável em condições de operação contínuas ou de alto estresse. Requer trocas mais regulares de óleo e velas de ignição para desempenho ideal. Embora os motores a gasolina possam parecer mais fáceis de manter, os motores a diesel tendem a funcionar mais horas entre revisões e precisam de menos substituições importantes. Isso contribui para a eficiência a longo prazo na propriedade. Ruído, vibração e emissões: a gasolina é mais silenciosa e limpa O combustível não é o único fator na eficiência. Os efeitos ambientais e o conforto do operador também são levados em consideração. Ruído: Motores a diesel são mais barulhentos devido à maior compressão do que os a gasolina. Em ambientes urbanos, compactadores a gasolina são mais confortáveis de operar e mais silenciosos. Vibração: Motores a diesel frequentemente geram mais vibração, o que pode causar fadiga do operador em turnos longos. Motores a gasolina tendem a oferecer uma operação mais suave. Emissões: A gasolina tem uma queima mais limpa do que o diesel, produzindo menos partículas. No entanto, motores a diesel modernos com filtros e conversores catalíticos estão diminuindo essa diferença. Se você trabalha em áreas sensíveis a ruídos ou com baixas emissões, a gasolina pode ser mais prática. No entanto, para locais de trabalho remotos ou industriais, o diesel continua sendo uma ótima opção. Disponibilidade e Segurança de Combustível A disponibilidade de combustível desempenha um papel prático, especialmente em locais remotos. O diesel está amplamente disponível na maioria das áreas de construção e frequentemente pode ser entregue a granel para frotas maiores. A gasolina é mais acessível em áreas residenciais e mais fácil de armazenar para pequenos empreiteiros. Em termos de segurança, o diesel é menos inflamável que a gasolina, tornando os compactadores a diesel mais seguros para operações com altas temperaturas ou transporte a granel. Essa característica frequentemente torna o diesel a escolha preferida em canteiros de obras de grande porte. Custo de Combustível e Operação Embora o diesel às vezes possa custar mais por galão do que a gasolina, seu menor consumo e maior vida útil do motor geralmente resultam em um menor custo por hora de operação. Vamos considerar um cálculo comparativo aproximado para uma jornada de